2021年冶金科学技术奖特等奖:二氧化碳绿色洁净

继京都议定书、巴黎气候峰会之后,2020年中国政府在联合国大会和气候雄心峰会上庄严承诺“二氧化碳排放力争2030年前达到峰值,努力争取2060年前实现碳中和”。据统计,我国钢铁生产每年排放CO2超过19.6亿吨,占全国温室气体总排放的15%左右,减少钢铁生产CO2排放,寻求CO2在钢铁流程内的规模化自我消化途径,是我国早日建成“碳中和”国家,切实践行“大国承诺”的重要助力。

我国处于由高速增长迈向高质量发展转变的关键时期,技术创新是实现高质量发展的强大动能。如何解决钢铁生产污染物排放问题,并提供高品质的钢铁产品,是我国钢铁工业实现行业转型升级的核心命题。我国炼钢工序每年产生超过2000万吨的炼钢烟尘。广泛采用的炼钢烟尘后处理方式能耗高,难度大,给企业带来巨大的负担;炼钢烟尘中的微细颗粒难以通过除尘系统除净,成为加重雾霾产生的因素之一。如何从源头上减少炼钢烟尘,实现其源头抑制是亟待破解的世界难题。

随着社会高质量发展对钢铁材料品质需求的持续提高,磷、氮、氧的深度脱除及洁净化精准控制,越来越成为高质量钢铁产品生产的技术难题。转炉作为钢铁生产流程的核心装备,亟需跨越式的技术变革。冶炼前期硅、锰、碳等的剧烈氧化反应放热带来的熔池快速无序升温,破坏了高效脱磷的“低温”热力学条件,造成深度脱磷困难,双渣法或双联法虽在一定程度上解决了炼钢脱磷的问题,但也带来了炼钢渣量和成本的增加;底吹Ar气泡脱氮能力不足,无法保证超低氮钢的稳定生产;冶炼末期,熔池失去了CO气泡的搅拌效益,钢水氧含量往往超过500ppm,我国每年脱氧剂消耗折合成铝约40万吨,脱氧产物带来的大量夹杂物易成为钢铁质量缺陷,后续精炼负担重、能耗高。

转炉复吹炼钢工艺能在一定程度上改善熔池的反应动力学条件,有利于钢水脱磷、脱氮、控氧,减少终点钢水过氧化和渣量消耗。但由于底吹大流量强搅拌和透气元件长寿之间的矛盾一直无法调和,炼钢炉底吹使用寿命无法与炉龄同步,安全风险长期存在,严重影响了底吹气体搅拌效益的发挥。

2004年起,项目团队(北科大)依托国家科技支撑计划、国家自然科学基金重点及面上项目的持续支持,以CO2利用、固废减量、钢质洁净、降本增效为目标,开发了二氧化碳利用于炼钢工艺的原创技术,发现并掌握了CO2具有的反应冷却、气泡增殖、弱氧化、强冲击等独有特性,实现了CO2利用和炼钢生产工艺的完美结合,解决了炼钢脱磷、脱氮、控氧和底吹长寿等诸多炼钢工艺难题,开辟了炼钢过程CO2规模化消纳利用路径。

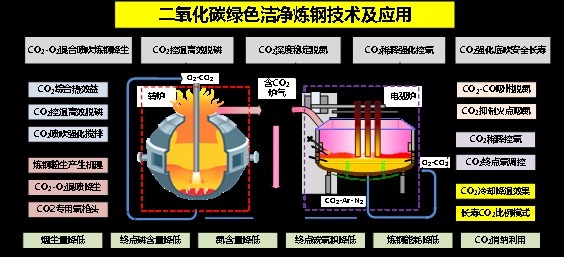

二氧化碳绿色洁净炼钢技术及应用

二、主要创新内容项目团队提出了“二氧化碳绿色洁净炼钢技术及应用”项目,从炼钢过程抑制烟尘、高效脱磷、稳定脱氮、强化控氧和底吹长寿等方面入手,解决了炼钢烟尘和炉渣固废源头减量,钢水磷、氮、氧洁净控制的诸多炼钢工艺难题,先后发明了CO2-O2混合喷吹炼钢降尘技术、CO2控温高效脱磷技术、CO2吸附深度稳定脱氮技术、CO2稀释强化控氧技术和CO2强化底吹安全长寿成套技术,实现了炼钢过程节能减排、钢质洁净、降本增效的目标。具体创新内容如下:

1.CO2-O2混合顶吹炼钢降尘技术

炼钢每生产1吨合格钢水产生约20-30kg烟尘,按我国2019年钢产量9.96亿吨计,烟尘量达2000-3000万吨,尤其是炼钢烟尘中的微细粉尘难以通过除尘系统除净,成为雾霾产生的因素之一。我国炼钢烟气除尘后处理方式,每年耗能高达90亿kgce,并额外增加CO2排放2250万吨。炼钢烟尘通常含有较高有毒有害物质,难以通过循环方法加以处理利用;采用堆放或填埋方式,造成资源浪费,并可能向土壤转移甚至发生重金属污染。从源头上抑制炼钢烟尘的产生将具有重大的经济效益和环境意义。

项目团队揭示了炼钢烟尘的产生机理和变化规律,探明了转炉烟尘的“蒸发-气泡”混合作用产生机制,确认高温火点铁蒸发是烟尘产生的主要原因,占烟尘总量的70-80%。首次提出降低火点区温度有效控制铁蒸发的思路,将CO2气体用于炼钢过程降低烟尘产生,发明了转炉CO2-O2混合喷吹炼钢降尘技术,配套研制了CO2-O2混合喷吹系统及装置,制定了钢铁行业CO2-O2气体混合利用标准。稳定控制了火点区温度低于铁的沸点(2750℃),减少炼钢烟尘产生,将炼钢烟尘由完全依靠后处理转变为前抑制,打破了炼钢烟尘传统治理的方式。

上一篇:我国钢铁冶金领域新成果 又一国际标准将发布实

下一篇:没有了